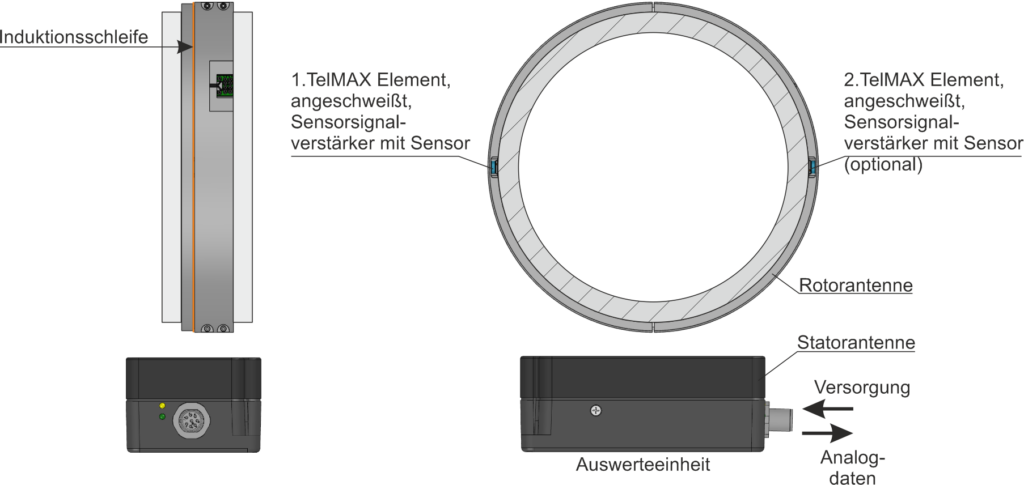

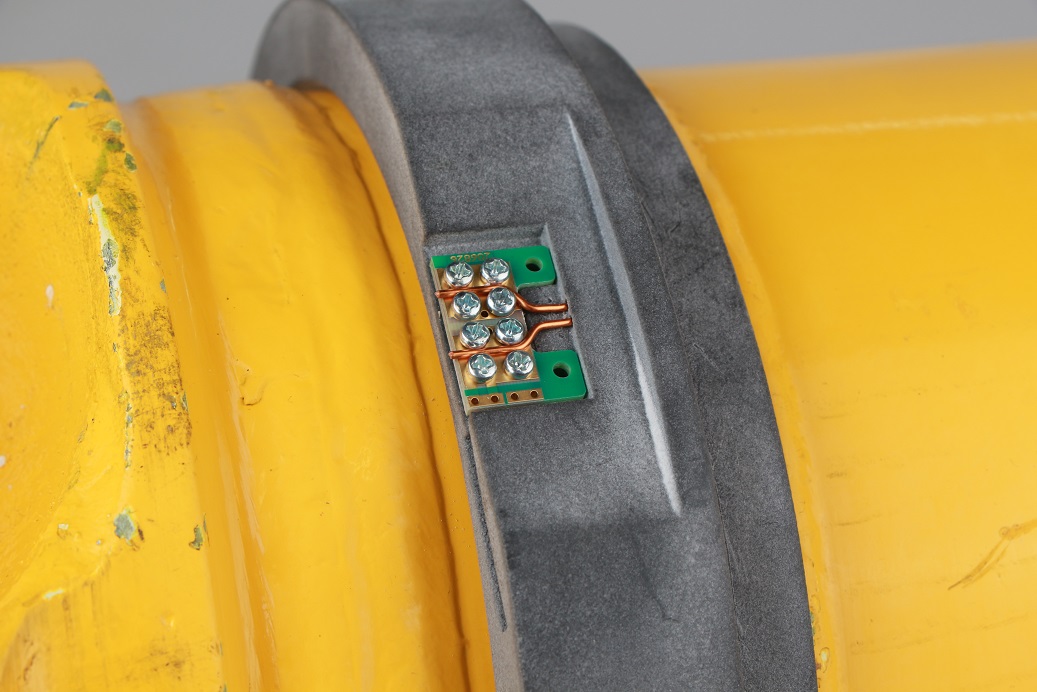

Die elegante Methode der Drehmomenterfassung/monitoring an Antriebssträngen im Feld und bei Maschinen (Getriebe, Pumpen, Motoren, Schiffsantriebe, Gelenkwellen). Es eignet sich besonders als Retro-Fit aufgrund der kurzen Montagezeit in bestehenden Anlagen. Im Gegensatz zur klassischen Dehnungsmessstreifenklebetechnik mit quasi Reinraumbedingungen kann TelMAX Torque selbst unter rauesten Umweltbedingungen in kürzester Zeit montiert werden.

Oft spielt der Zeitfaktor für die Installation eine entscheidende Rolle. Klebe- und Klebeaushärtezeiten für Dehnungsmessstreifen führen zu langen Stillstandzeiten, die vermieden werden sollen. Lange Liegezeiten sind unerwünscht. Eine weitere Herausforderung im Bereich der Messtechnik für größere Maschinen ist der Transport der Wellenteile bzw. die Applikationsfähigkeit vor Ort ohne Großtransporte zu realisieren.

Insbesondere im Bereich der Großmaschinen, der Landwirtschaft und bei Gelenkwellen für LKWs und Baumaschinen soll TelMAX Torque eine alternative Lösung zur konventionellen Sensor- und Telemetrieapplikation bieten.