Verbesserte Drehmomentmesstechnik im realen Einsatz

durch innovative Kompensation von parasitären Einflüssen von Drehzahl-, Umgebungstemperatur und parasitären Kräften (Axialkraft und Biegemoment) auf die Messgenauigkeit

In einer Ära, in der die Elektromobilität die Grenzen der Geschwindigkeit und Effizienz neu definiert und die Luftfahrtindustrie durch den stetig steigenden Druck auf Spritpreise zu immer fortschrittlicheren Technologien getrieben wird, gewinnt die Genauigkeit von Drehmomentmessungen eine entscheidende Bedeutung

Im Gegensatz zu den Bedingungen auf dem Kalibrierstand wirken im realen Einsatz in Prüfanlagen auf Drehmomentflansche neben dem zu erfassenden Drehmoment auch weitere, einbaubedingte Kräfte. Des Weiteren ist die Umgebungstemperatur nicht konstant und meist deutlich höher als im Kalibrierprotokoll ausgewiesen. Der Tk0- und Tkc-Wert gibt eine Indikation des zusätzlichen Fehlers. Der zusätzliche Einfluss durch hohe Drehzahlen bei E-Antrieben ist ebenfalls abträglich für die Genauigkeit.

Zusammengefasst gibt es drei neue Herausforderungen, welche die Genauigkeit von Drehmomentmessflanschen maßgeblich beeinflussen:

Drehzahleffekte: Mit der Elektromobilität erreichen Rotationsmotoren immer höhere Drehzahlen (>20.000 -1/min), was zu physikalischen Effekten führt, die das gemessene Drehmoment verändern können. Die Zentrifugalkräfte, Ausdehnungseffekte, Luftverwirbelungseffekte die bei hohen Drehzahlen auftreten, müssen sorgfältig berücksichtigt werden, um genaue Messergebnisse zu gewährleisten.

Temperatureffekte: Temperaturschwankungen können die Materialeigenschaften des Drehmomentmessflansches verändern und somit die Messgenauigkeit beeinträchtigen. Eine besondere Herausforderung stellt bei Prüfständen für E-Motoren die erhöhte und stetig wechselnde Umgebungstemperatur dar. Bekanntlich ändert sich der E-Modul eines Messkörpers über der Temperatur mit ca. 2,5 % pro 100°K, dies ist erheblich. Eine effektive Kompensation dieser Temperaturabhängigkeit ist entscheidend, insbesondere in Umgebungen mit extremen Temperaturbedingungen.

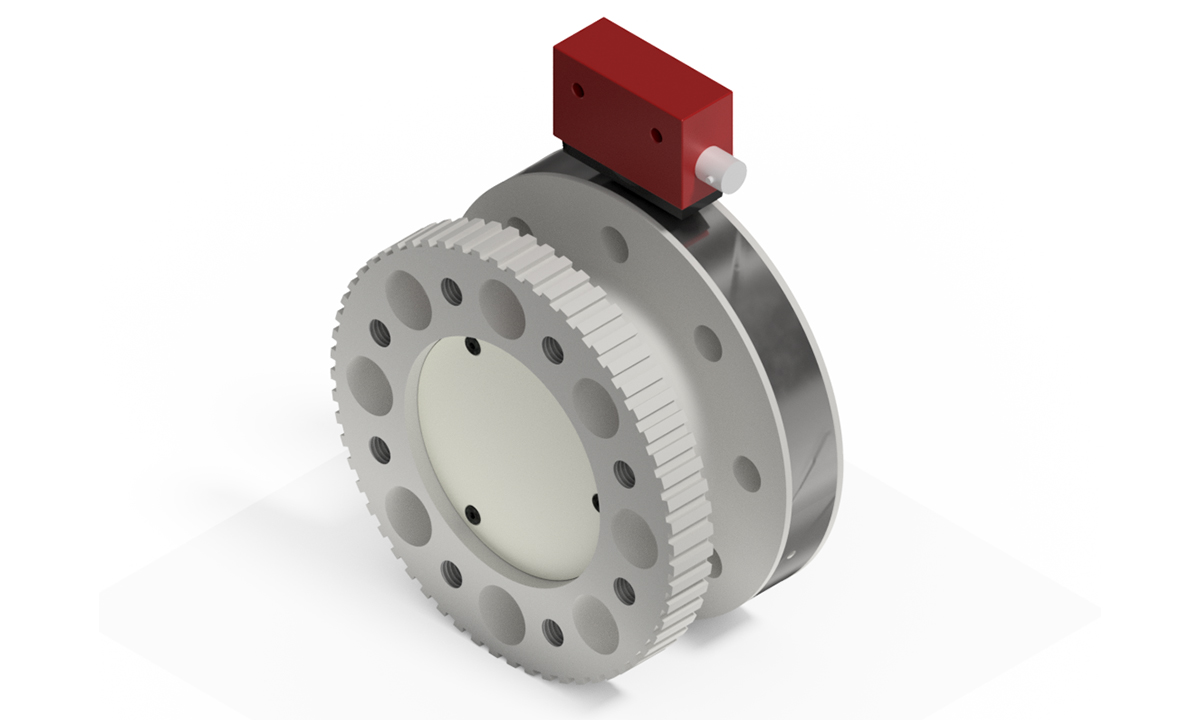

Parasitäre Kräfte: Unerwünschte externe Einflüsse wie Reibung, Ungleichgewicht und axiale Belastungen können das gemessene Drehmoment verfälschen. Diese parasitären Kräfte müssen systematisch identifiziert und kompensiert werden, um die Genauigkeit der Messungen zu verbessern.

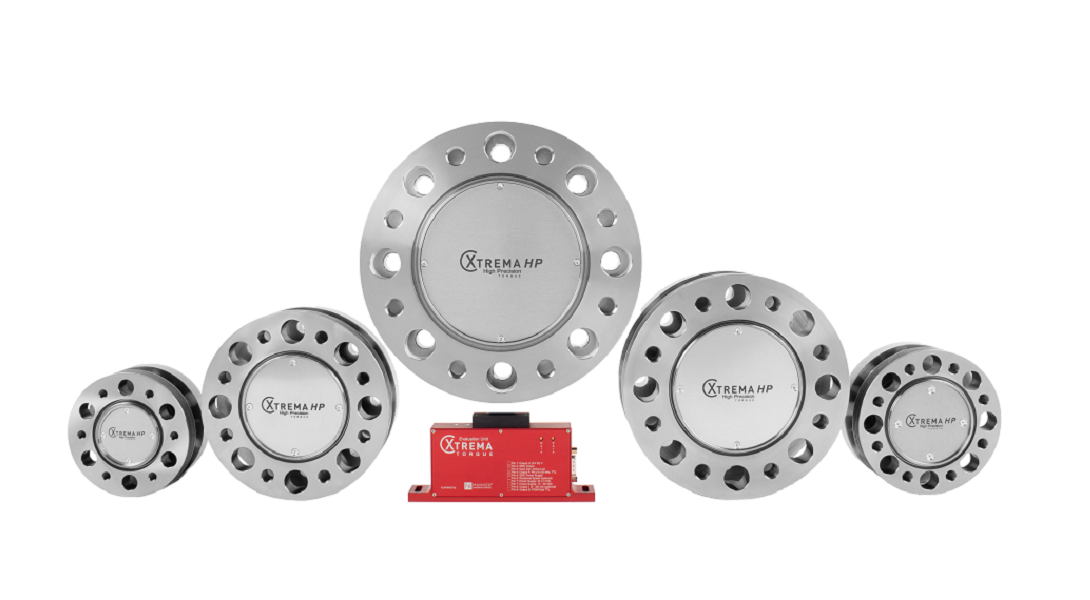

Die MANNER Sensortelemetrie hat sich dieser Herausforderungen angenommen und präsentiert eine neue Generation von Drehmomentmessflanschen, die eine effektive Kompensation der Umgebungseffekte ermöglichen. Durch den Einsatz fortschrittlicher Sensortechnologien und Algorithmen zur Echtzeitkompensation können die Effekte von Drehzahl, Temperatur und parasitären Kräften präzise erfasst und korrigiert werden.

Insbesondere im Luftfahrtbereich, wo jedes Gramm an Gewichtsersparnis und jede Verbesserung des Wirkungsgrads von großer Bedeutung ist, können berührungslose Drehmomentsensoren mit einer robusten Kompensation von Umgebungseffekten einen entscheidenden Vorteil bieten. Durch die Minimierung von Messfehlern und die Gewährleistung zuverlässiger und präziser Drehmomentdaten können diese Sensoren dazu beitragen, die Leistung und Effizienz von Turbinen und anderen Antriebssystemen deutlich zu steigern.

Die neue MANNER Entwicklung bietet die Integration einer innovativen Kompensation der genannten Umgebungseffekten in unsere berührungslosen Drehmomentsensoren. Hiermit bieten wir eine essenzielle Komponente für präzisere und zuverlässigere Drehmomentmessungen an, die den Anforderungen der modernen Elektromobilität und Luftfahrtindustrie gerecht werden.

Wie üblich ist der Drehmomentsensor mit all unseren Auswerteeinheiten kompatibel und bietet einen flexiblen Signalausgang. Das erfasste Drehmoment wird direkt im Rotor digitalisiert. Die Messwerte werden digital und berührungslos an den Signal Pick Up übertragen. Alles wie gewohnt wartungsfrei und induktiv versorgt. In modernen Prüfstandskonzepten werden die erfassten Daten in der Regel digital über EtherCAT, CAN oder Ethernet an die Prüfstandsdatenerfassung weitergeleitet.